ترک ها در فرآوری فولاد

در حین تولید فولاد (ریخته گری)، در حین فرآوری (نورد، آهنگری، جوشکاری) و همچنین در حین استفاده از اجزای فولادی (بارهای خمشی و کششی) ممکن است ترک ایجاد شود. اغلب تشکیل ترک از سطح شروع می شود و سپس به دلیل غلظت تنش در نوک ترک، ترک به مواد تبدیل می شود. در نهایت، این می تواند منجر به شکستگی ناشی از خستگی قطعه شود.

بنابراین ترکها مهمترین نوع عیب هستند و باید با ساییدن ترک یا از بین بردن کامل جزء برطرف شوند. حساس ترین روش برای تشخیص ترک های سطحی در قطعات فرومغناطیسی، روش تست ترک ذرات مغناطیسی (MT) است که به اختصار آزمایش ذرات مغناطیسی یا شار نیز شناخته می شود.

کارایی اصلی این روش عبارتند از:

قطعات ایمنی در مهندسی خودرو (قطعات فرمان، محور و موتور در حالت فرفورژه، ریختهگری یا ماشینکاری شده)

جوش روی مخازن تحت فشار و خطوط لوله

مزایای تشخیص ترک ذرات مغناطیسی

بالاترین حساسیت برای ترک های سطحی، حتی با هندسه قطعه کار پیچیده و سطح ماشینکاری نشده

نشانه های ترک واضح و قابل تکرار

تشخیص ترک های پنهان درست زیر سطح

نیازی به رعایت مقررات خاصی برای حفاظت در برابر اشعه نیست

بدون نیاز به تجربه و مهارت بازرسان، بلکه به دقت و توجه بیدریغ آنها.

اصل

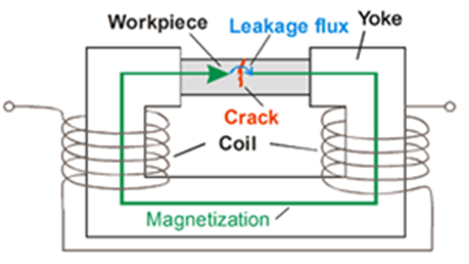

آزمایش ذرات مغناطیسی فلزات قابل مغناطیسی (بیشتر فولاد، کمتر نیکل یا کبالت)، به خوبی توسط متخصصان به عنوان یک روش بسیار قابل اعتماد تایید شده است. برای بازرسی، قطعه باید مغناطیسی شود. قطعات کار بزرگی که مغناطش کامل برای آنها امکان پذیر نیست، فقط در قسمت های جزئی مورد آزمایش مغناطیسی می شوند.

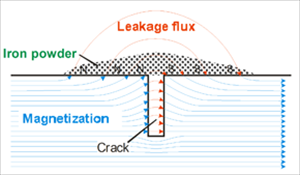

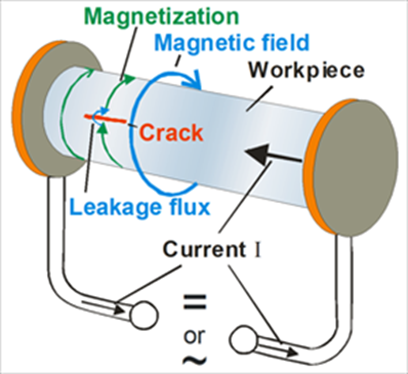

خطوط میدان حاصل از مغناطیس شدن موازی با سطح درون جزء هستند. ترک هایی که در عرض خطوط میدان قرار دارند آنها را مختل می کنند و در نتیجه یک میدان مغناطیسی سرگردان ایجاد می کنند یا به آن شار نشتی نیز می گویند.

این بدان معنی است که خطوط میدان از یک طرف نقص از مواد فرومغناطیسی خارج شده و در طرف دیگر دوباره وارد می شوند. این منجر به تشکیل قطب های مغناطیسی می شود. اگر پودر آهن اکنون روی این میدان سرگردان پخش شود، در محل نقص تجمع می یابد زیرا توسط قطب های مغناطیسی جذب می شود. ترک هایی که به موازات خطوط میدان اجرا می شوند، یک میدان سرگردان ایجاد نمی کنند و بنابراین قابل شناسایی نیستند. ترک های پنهان زیر سطح را فقط می توان تا یک عمق معین (تقریباً 1 میلی متر) قرار داد.

فرآیندهای مغناطیسی قطعه کار به طور کلی به جریان میدان و جریان تقسیم می شود. استفاده از هر دو روش جریان در یک چرخه آزمایش را مغناطش ترکیبی نیز می گویند.

تست کردن

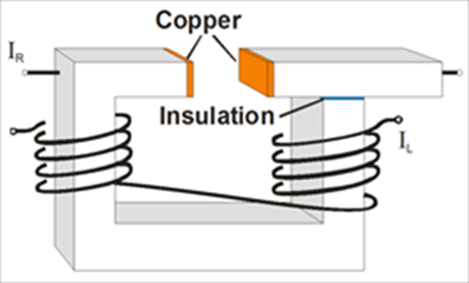

Field flow: اگر یک جزء در معرض یک میدان مغناطیسی، معمولاً در جهت طولی باشد، به آن جریان میدان می گویند. با کمک یک یا چند سیم پیچ حامل جریان، میدان مغناطیسی در یک یوغ آهنی U شکل ایجاد می شود. قطعه کار در این یوغ آهنی بسته می شود. این یک میدان مغناطیسی در جهت طولی جزء ایجاد می کند. ترک هایی که در زوایای قائم با این، به اصطلاح ترک های عرضی، یک نشتی شار ایجاد می کنند و نمایش داده می شوند.

Current flow: با این حال، بسته به کار آزمایشی، ترک ها در جهت طولی قطعه نیز باید شناسایی شوند. برای این کار از نوع دوم مغناطیسی استفاده می شود، به اصطلاح Field flow. در طول Field flow ، یک جریان الکتریکی از قطعه کار می گذرد تا آزمایش شود و میدان مغناطیسی حلقه ای شکل ایجاد می کند. این اجازه می دهد تا ترک های طولی بر روی نمونه آزمایشی نمایش داده شوند.

Combined magnetization: برای بسیاری از اجزا هیچ جهت گیری ترک محدود وجود ندارد. بنابراین، یک جهت ترجیحی را نمی توان انتظار داشت. در مورد مقادیر زیاد، به عنوان مثال برای ساخت وسیله نقلیه، آزمایش بر روی دستگاه های آزمایش انجام می شود. آنها جریان میدان و جریان را امکان پذیر می کنند که می توانند به صورت جداگانه یا ترکیبی (هر دو به طور همزمان) فعال شوند، بنابراین شکاف هایی با هر جهتی قابل تشخیص هستند.

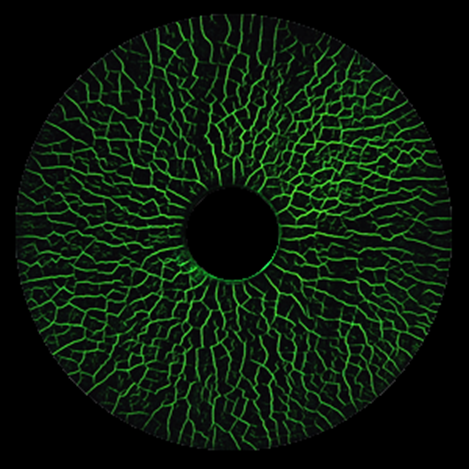

Testing agent: در طول مغناطیسی، ذرات مغناطیسی فلورسنت اعمال می شوند. در بیشتر موارد، این کار با خیس کردن با یک سوسپانسیون آبی انجام می شود. ذرات ریز، که اغلب اکسیدهای آهن فرومغناطیسی هستند، به میدان های مغناطیسی در حال ظهور می چسبند. به منظور افزایش قابلیت نمایش، ذرات با یک رنگ فلورسنت که در زیر نور ماوراء بنفش (نور UV) به رنگ سبز مایل به زرد می درخشد، مخلوط می شوند. در یک اتاق تاریک، این ترکیب یک صفحه نمایش درخشان و با کنتراست بالا (ترک) ایجاد می کند که در نتیجه آن می توان حتی بهترین عیوب را نیز شناسایی کرد.